Co zrobić, jeśli Twoje wagi platformowe tracą dokładność?

Przyczyny spadku dokładności wag platformowych: aktualne aspekty dla przedsiębiorstw przemysłowych w Polsce. Współczesną produkcję w Polsce trudno sobie wyobrazić bez wysokiej jakości urządzeń ważących.

10 grudnia 2025 08:54

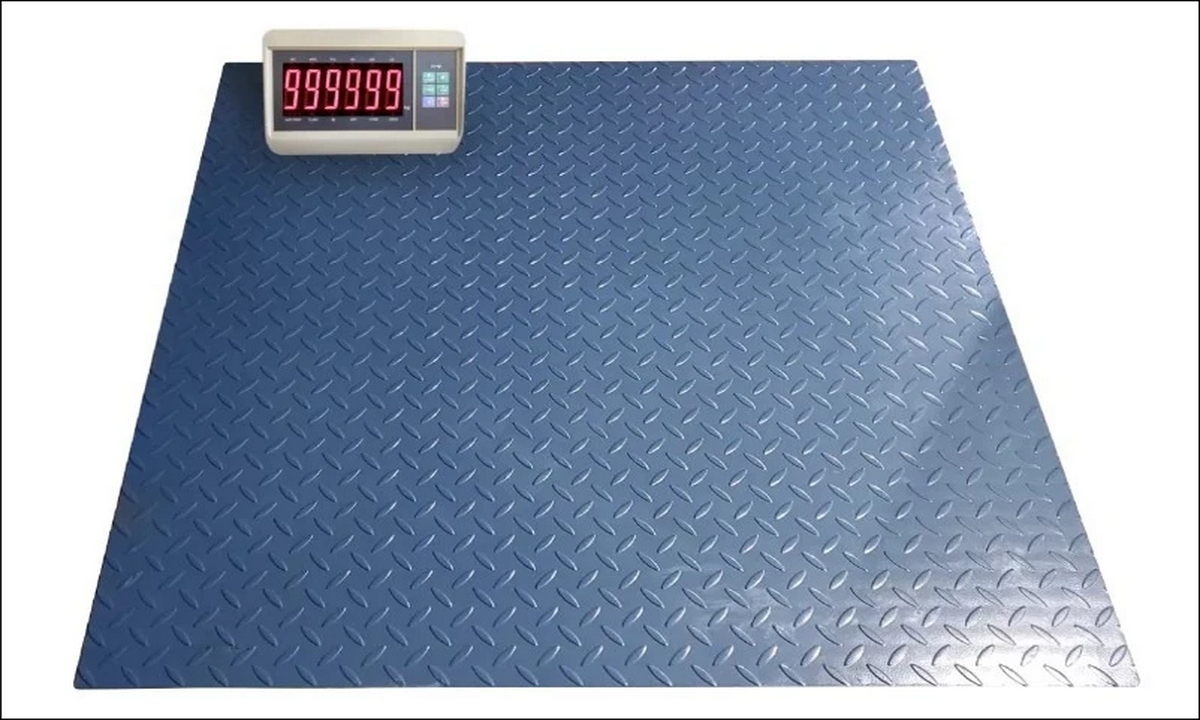

Dokładność wag przemysłowych jest bezpośrednio związana z ich stanem technicznym i warunkami użytkowania. | fot. mat. partnera

Wagi platformowe są używane zarówno w magazynach, jak i na liniach produkcyjnych: od odbioru surowców po kontrolę gotowych produktów. Dokładne pomiary są kluczem do przejrzystości rozliczeń, prawidłowego obliczania kosztów i minimalizacji strat. Jednak nawet najbardziej niezawodne wagi przemysłowe mogą z czasem zacząć tracić dokładność. Przyczyny tego zjawiska są często wielowarstwowe: od zużycia komponentów po naruszenie warunków eksploatacji. Ignorowanie problemów z dokładnością prowadzi nie tylko do niedokładnych danych, ale także do ryzyka finansowego. Z doświadczenia specjalistów wynika, że wiele firm staje przed koniecznością pilnego poszukiwania rozwiązań, gdy nagle wskazania wag zaczynają odbiegać od rzeczywistych.

Zamówienie nowych wag nie zawsze jest rozwiązaniem: często kompetentna diagnostyka i właściwa profilaktyka pozwalają przywrócić urządzenie do normalnego działania. Nie należy zapominać, że wagi platformowe są złożonymi instrumentami, w których nawet niewielkie zakłócenia mogą prowadzić do pojawienia się błędów. Jednak współczesny rynek urządzeń ważących oferuje szeroki wybór modeli dla różnych branż – czy to magazynów, logistyki czy rolnictwa. W tym kontekście należy również wziąć pod uwagę dostępność alternatywnych rozwiązań, takich jak produkty firmy Vagar – wagi zawieszane które pozwalają elastycznie optymalizować rozliczanie ładunków o różnej specyfice. Właściwie dobrana strategia obsługi i dbałość o sprzęt są gwarancją stabilnych wyników, a tym samym konkurencyjności przedsiębiorstwa.

Przyczyny spadku dokładności wag platformowych: aktualne aspekty dla ych: zużycie, środowisko eksploatacji, błędy personelu

Dokładność wag przemysłowych jest bezpośrednio związana z ich stanem technicznym i warunkami użytkowania. W każdym przedsiębiorstwie w Polsce, w którym stosowane są wagi platformowe, należy pamiętać, że nawet przy wysokiej jakości montażu sprzęt podlega naturalnemu zużyciu i wpływom zewnętrznym.

* Zużycie mechaniczne jest jedną z głównych przyczyn błędów kalibracji. Systematyczne oddziaływanie dużych mas, uderzenia podczas załadunku, regularne wibracje – wszystko to stopniowo prowadzi do deformacji platformy, zużycia czujników i zmniejszenia czułości elementów tensometrycznych. Urządzenia ważące, które działają przez wiele lat bez konserwacji, prawie na pewno zaczną wykazywać błędy w odczytach.

* Korozja i zanieczyszczenia również mają istotny wpływ na dokładność. Nawet stal nierdzewna wymaga regularnego czyszczenia: osadzanie się kurzu, przedostawanie się wilgoci lub chemikaliów, gromadzenie się pozostałości produktów wpływają na funkcjonowanie platformy i czujników. W agresywnym środowisku (surowce, materiały sypkie, odczynniki) bez odpowiedniej konserwacji żywotność wag ulega znacznemu skróceniu.

* Ważnym aspektem są wahania temperatury i wilgotności. Na terenie Polski warunki klimatyczne mogą się znacznie różnić: wpływają na to zarówno zimna pora roku, jak i wysokie temperatury latem. W przypadku braku ochrony elektronika wag platformowych może ulegać awariom, a czujniki mogą wykraczać poza dopuszczalne parametry. Szczególne zagrożenie stanowią gwałtowne skoki temperatury, które mogą powodować tworzenie się kondensatu wewnątrz obudowy.

Błędy personelu zajmują szczególne miejsce wśród czynników wpływających na dokładność. Naruszenie zasad eksploatacji, nieprawidłowe ustawienie ładunku, nieprzestrzeganie zaleceń producentów dotyczących kalibracji i konserwacji – wszystkie te czynniki prowadzą do pojawienia się systematycznych błędów. Ważne jest, aby organizować regularne szkolenia dla pracowników obsługujących wagi przemysłowe: większości usterek można zapobiec na etapie eksploatacji.

Diagnostyka i kalibracja wag platformowych: algorytm działań mających na celu przywrócenie dokładności

Kiedy platforma wag przemysłowych zaczyna podawać nieprawidłowe wyniki, ważne jest, aby szybko przeprowadzić kompleksową diagnostykę i podjąć działania mające na celu przywrócenie dokładności. Opóźnienie może spowodować straty finansowe, zakłócenia w logistyce i negatywny wpływ na reputację przedsiębiorstwa. W praktyce przedsiębiorstwa w Polsce coraz częściej stosują standardowe procedury kontroli parametrów roboczych urządzeń ważących.

1. Pierwszym krokiem powinna być kontrola wzrokowa. Należy sprawdzić integralność platformy, brak widocznych uszkodzeń, obecność zanieczyszczeń i śladów korozji. Kontrola połączeń kablowych, obudowy i elementów mocujących pomaga wykluczyć oczywiste usterki mechaniczne i elektryczne.

2. Następnie przeprowadza się test punktu zerowego – jeśli waga włącza się z błędem, nawet gdy platforma jest pusta, przyczyną może być zaburzenie równowagi, uszkodzenia mechaniczne lub awarie elektroniki. Niezwykle ważne jest upewnienie się, że platforma stoi na równej powierzchni, a instalacja jest zgodna z wymaganiami producenta.

3. Kolejny etap to sprawdzenie liniowości: ważenie wzorca o znanej masie. W przypadku nowych lub sprawnych wag błąd nie powinien przekraczać norm określonych przez GOST lub EN. Jeśli różnice są znaczne, konieczna jest ponowna kalibracja lub wymiana zużytych części.

Regularna kalibracja wag platformowych pozwala zminimalizować błędy systematyczne. Kalibracja przeprowadzana jest przy użyciu sprawdzonych odważników wzorcowych, a ustawienia są korygowane zgodnie z oficjalną metodyką. W warunkach przedsiębiorstwa przemysłowego optymalnym rozwiązaniem jest powierzenie tej pracy specjalistom posiadającym uprawnienia do pracy z urządzeniami metrologicznymi.

Nowoczesne wagi są często wyposażone w system wewnętrznej autodiagnostyki, który pozwala kontrolować stan czujników i ustawień bez konieczności demontażu. Jednak ręczna kontrola pozostaje priorytetem, zwłaszcza w przypadku podejrzenia niestabilnej pracy.

Poziom dokładności urządzeń ważących można podnieść, przestrzegając kilku zasad:

* przechowywać wagi w suchych, wentylowanych pomieszczeniach, chroniąc je przed wahaniami temperatury;

* czyścić platformę z zanieczyszczeń po każdej zmianie roboczej;

* terminowo przeprowadzać konserwację techniczną i wymianę zużytych czujników;

* rejestrować wszystkie przypadki nieprawidłowego działania w dzienniku serwisowym.

Nie mniej ważne jest zapewnienie wsparcia technicznego i konsultacji dla personelu. Na współczesnym rynku polskim rola centrów serwisowych stale rośnie, ponieważ profesjonalna obsługa pozwala szybko reagować na wszelkie odchylenia i utrzymywać wagi platformowe w stanie gotowości do pracy.

Kompleksowa kalibracja, prawidłowe użytkowanie i terminowa diagnostyka – gwarancja długotrwałej dokładności pomiarów w produkcji.

Zapobieganie błędom podczas eksploatacji wag platformowych: szkolenie personelu, regulamin serwisowania, modernizacja

Skuteczny sprzęt ważący to inwestycja w stabilność procesów rozliczeniowych. Jednak nawet najnowocześniejsze modele wymagają aktywnego podejścia do eksploatacji i regularnej kontroli stanu technicznego. W warunkach polskiego sektora przemysłowego błędy eksploatacyjne stają się jednym z głównych zagrożeń dla dokładności pomiarów wagowych.

U podstaw problemów często leży czynnik ludzki. Operatorzy, którzy nie posiadają wystarczającego poziomu przygotowania, mogą nieprawidłowo rozkładać obciążenie, dopuszczać się przeciążenia, lekceważyć zasady włączania i wyłączania wag. Nawet krótkotrwałe naruszenie regulaminu prowadzi do pojawienia się systematycznych awarii.

Skutecznym sposobem minimalizacji takich ryzyk jest organizacja seminariów szkoleniowych, instruktaży i wdrożenie jasnych standardów pracy z urządzeniami ważącymi. Personel powinien znać procedurę przeprowadzania codziennych kontroli, zasady prawidłowej kalibracji, zasady konserwacji platformy.

Wewnętrzne regulaminy powinny określać częstotliwość planowej konserwacji technicznej – zgodnie z normami europejskimi zalecana częstotliwość wynosi 1-2 razy w roku, w zależności od intensywności pracy. Jednocześnie dzienniki eksploatacyjne powinny być przechowywane przez cały okres użytkowania sprzętu: przejrzysta historia konserwacji ułatwia diagnostykę i potwierdza zgodność z normami podczas audytu.

Modernizacja techniczna to kolejny aspekt profilaktyki. Nowoczesne wagi platformowe są wyposażone w inteligentne systemy kontroli obciążenia, wbudowane czujniki temperatury i wilgotności oraz zautomatyzowane systemy gromadzenia danych. Wszystko to przyczynia się do zwiększenia dokładności i zmniejszenia wpływu człowieka na wyniki.

Przy wyborze nowego sprzętu zaleca się uwzględnienie specyfiki zadań i warunków eksploatacji. Na przykład dla przedsiębiorstw rolniczych, centrów handlowych lub firm logistycznych w Polsce najlepszy efekt zapewniają rozwiązania dostosowane do wilgotnego środowiska, agresywnych substancji lub intensywnego obciążenia. W asortymencie firmy Vagar wagi platformowe spełniają najsurowsze wymagania dotyczące dokładności i niezawodności w warunkach intensywnej eksploatacji.

Szczególną uwagę należy zwrócić na kwestie kontroli metrologicznej: regularna weryfikacja i kalibracja sprzętu pozwala wykryć nawet niewielkie odchylenia na wczesnym etapie, zapobiegając poważnym problemom w przyszłości.

Zapobieganie błędom eksploatacyjnym składa się z kompleksu działań obejmujących zarówno szkolenie personelu, jak i modernizację techniczną. Tylko systemowe podejście zapewnia długotrwałe zachowanie dokładności pomiarów wagowych w przedsiębiorstwie.

Nowoczesne rozwiązania zwiększające dokładność: innowacje w przemysłowym sprzęcie ważącym

Rozwój technologii ważenia otwiera przed polskimi przedsiębiorstwami nowe możliwości zapewnienia maksymalnej dokładności rozliczeń. Inżynierowie nieustannie udoskonalają konstrukcje wag platformowych, integrując innowacyjne komponenty i systemy automatycznej kontroli.

Jednym z kluczowych trendów jest cyfryzacja urządzeń ważących. Nowoczesne wagi przemysłowe są wyposażone w mikroprocesorowe kontrolery, które pozwalają dokładnie rejestrować minimalne zmiany masy, automatycznie korygować odczyty w przypadku wpływu czynników zewnętrznych oraz prowadzić dziennik zdarzeń. Jest to szczególnie istotne w przypadku magazynów i centrów logistycznych, gdzie ważne jest śledzenie historii wszystkich operacji.

Integracja z systemami zarządzania przedsiębiorstwem (ERP, WMS, CRM) sprzyja automatyzacji kontroli wagowej, zmniejszając ryzyko błędu ludzkiego. Przesyłanie danych do serwera odbywa się w czasie rzeczywistym, co wyklucza możliwość ręcznej korekty wyników. Takie podejście nie tylko zwiększa dokładność, ale także przyspiesza wewnętrzne procesy przedsiębiorstwa.

W praktyce wdrożenie innowacyjnych technologii wymaga dostosowania bieżących procesów biznesowych, przekwalifikowania personelu i modernizacji infrastruktury. To właśnie kompleksowe podejście zapewnia integrację urządzeń ważących nowej generacji bez awarii i utraty danych.

W asortymencie polskich firm znajduje się szeroka gama rozwiązań – od platform mobilnych po zintegrowane linie automatyczne. Dbałość o innowacje staje się motorem stabilności i dokładności we wszystkich obszarach, w których stosowane są wagi.

Zalecenia dotyczące eliminacji problemów z dokładnością wag platformowych: lista kontrolna działań

Spadek dokładności wag platformowych to problem, który należy rozwiązywać kompleksowo, łącząc środki techniczne, organizacyjne i edukacyjne. Przedsiębiorstwom w Polsce proponujemy następujący algorytm działań:

1. Przeprowadzić oględziny sprzętu pod kątem zabrudzeń, uszkodzeń mechanicznych i korozji.

2. Sprawdzić prawidłowość montażu, brak przekrzywienia platformy, poprawność połączeń.

3. Przetestować działanie w punkcie zerowym i z obciążnikami kalibracyjnymi, odnotować wszelkie odchylenia.

4. Zorganizować regularne szkolenia personelu – znajomość zasad eksploatacji pozwala zmniejszyć wpływ czynnika ludzkiego.

5. Opracować harmonogram planowej konserwacji z wskazaniem osób odpowiedzialnych.

6. Rozważyć możliwość modernizacji sprzętu – na rynku dostępne są rozwiązania z automatyczną kalibracją i diagnostyką cyfrową.

7. W razie trudności należy zwrócić się do profesjonalnego serwisu – na rynku polskim firma Vagar oferuje możliwość zakupu wag z wbudowanym systemem kontroli błędów.

Przestrzeganie tych zaleceń pozwoli zapewnić wysoką dokładność pomiarów wagowych, obniżyć koszty napraw i uniknąć błędów w rozliczeniach.

Artykuł sponsorowany

CHOJNICE.COM

© Copyright Chojnice.com 2016. Wszelkie prawa zastrzeżone. Wykonanie:  Portale internetowe

Portale internetowe